Hay ocasiones en que tenemos que echarnos cuerpo a tierra para conseguir ese punto de vista bajo que buscamos en nuestras fotografías o porque, sencillamente, el sujeto a fotografiar está en el suelo o muy cerca de él y necesitamos ponernos a su altura. Si la luz acompaña y no usamos grandes focales podremos apoyar la cámara en el suelo y dispararla a pulso pero, generalmente, un gran porcentaje de mis fotografías suelen ser con teleobjetivo y preciso estabilizar al máximo el equipo.

A veces, es suficiente con un saco de lentejas, como podría ser éste ejemplo, pero otras, es preciso un soporte que nos dé estabilidad, aguante el peso del equipo, permita dejarlo en reposo sin tener que estar sujetándolo y, de esta forma, aguantar las largas horas que podríamos necesitar en un Tumbing-Hide o poder disparar una cámara en remoto estando ésta en el suelo.

Como siempre, la idea es fabricarse algo uno mismo, que sea sencillo, manejable y operativo y pueda hacerlo cualquiera sin precisar ser un erudito en electrónica, fontanería, carpintería....

La idea que me rondaba era hacerlo en madera. Había visto soluciones para esto con una sartén vieja pero yo no tenía ninguna y no estaba dispuesto a gastarme dinero en una para hacer un soporte. Además, ¿qué pasaría si la superficie de apoyo no fuera estable?.

En su día ya me hice un invento, Primero con una bandeja de plástico duro comprada en los supermercados chinos, rectangular, pero era tan fina que el sistema no tenía solidez y temblaba. Luego una simple tabla cuadrada con un tornillo por debajo que fijara la rótula y 4 tornillos largos a modo de patas. Ahora quería mejorarlo, algo que no era complicado tras aquellos engendros.

¿Qué necesitamos?

Pocas cosas, aunque dependerá de lo sencillo que queramos hacerlo porque, en realidad, solo se precisa una tabla y un tornillo de rosca 3/8 Whitworth;

• Tabla de Madera. La tabla de madera deberá cumplir con unas características obvias, a la par de importantes. Tamaño acorde al objetivo que solamos usar, a nadie le gustaría ver cómo el conjunto se cae a poco que movamos el objetivo hacía alguna posición. Otro punto importante es la consistencia de la madera, demasiado fina no aguantará el peso y transmitirá vibraciones. Debo tener algo relacionado con el síndrome de Diógenes porque siempre que veo algo tirado, por el campo, pienso si se le podría dar alguna utilidad. Sin embargo, en este caso, no encontré nada para usar y no tuve más remedio que comprar la tabla, en este caso, en una tienda China. Habían varios tipos, todas ellas relacionadas con el mundo de la cocina pues eran tablas para corte de queso, carne, etc. o, incluso, como plato para carne a la barbacoa. Yo compré ésta última, una tabla redonda pensada como plato o tabla de carnes y salsas por dos euros escasos (aunque ahora pienso que podía haberlo estirado un poco más y haberme comprado el siguiente diámetro). Sin embargo, creo que hubiera sido mejor una tabla plana por ambos lados porque, aunque la idea era tener espacio inferior para el tornillo, finalmente con la rebaja del agujero que practicaría esto no sería preciso y sí fue algo que impidió darle un acabado mejor al conjunto. No es preciso indicar que la tabla debería ser totalmente lisa.

• Tornillo de rosca 3/8 Whitworth. Usado habitualmente en los trípodes para enroscar las rótulas, tendremos que dar con alguna tornillería o ferretería que los trabaje. Ojo!, los tornillos de paso 10 que son muy habituales parecen servir pero NO son exactamente este tipo de rosca y usarlos, aunque medio encajen, podría terminar por gastar el interior de la rosca de la rótula.

Sin embargo, si queríamos resolver el problema de la inestabilidad del terreno, pensé que unas patas podrían venir muy bien y por ello, en una ferretería compré cierta tornillería que, a la postre decidí cambiar por preferir, finalmente, una solución más cara y más sencilla de manejo.

Por tanto, tendríamos dos caminos, la barata y la más barata. Como el proceso es el mismo, sólo cambian los materiales, podemos ver la más barata y terminar con los resultados de la barata.

• 4 Tornillos. Mejor cuánto más largos y de diámetro apropiado según las necesidades. Yo preferí NO usar los de madera y, de esta forma, me permitiera desenroscarlos fácilmente. La idea de los tornillos es que hagan de patas y poder enroscarlos o desenroscarlos para adecuarse al terreno. Además, cumplen otra función, clavarse en la tierra para dar más estabilidad.

• 8 Arandelas. Su función es evitar que la cabeza del tornillo entre dentro de la madera y vaya cediendo ésta con el tiempo.

• 8 Palometas. Nos permitirá apretar el tornillo para que quede a la distancia elegida. Éste material, al final lo cambié por tornillos de pomo, me costó mucho más (sobre todo los pomos) pero creí que compensaba por la facilidad de poder enroscar y desenroscar pensando que, en medio del campo, dentro de un tumbing hide, no estaremos para perder mucho tiempo en estabilizar en el terreno la tabla. De haber tenido un soldador, habría pegado la cabeza del tornillo con la palometa y, de esta forma, poder desenroscar el tornillo con la mano de manera sencilla. Con las palometas lo único que buscamos es que el tornillo, una vez tengamos la medida que nos interesa, no se mueva en la vertical, por ello va roscado por arriba y por abajo. No obstante y, por si acaso, compré también unos materiales que se clavan en la madera y dejan una rosca hembra (ya no siendo necesaria la palometa inferior) que pensé usar sólo si el sistema de palometas no me convencía completamente.

• 4 Cabezas terminadoras de Tornillos. No son imprescindibles, de hecho, seguro que terminan perdiéndose, pero siempre protegerán la rosca del tornillo y facilitará dejar el soporte en lo alto de algo delicado sin arañarlo.

Estos serían los materiales para la primera de las opciones, la más barata pero, como indicaba anteriormente, finalmente yo me decanté por la segunda, por lo que se podrían sustituir las palometas y los tornillos por otra solución, más cara, pero más práctica;

• 4 Tornillos Prisioneros (sin cabeza, para pomos). Se tratan de unos tornillos que NO tienen cabeza, se enroscan con llave Allen (en este caso a los pomos). Similares a éstos.

• 4 Pomos para tornillos. Tanto en este caso como en el anterior, las tiendas de fontanería suelen tenerlos porque suelen ser usados en instalaciones de gas, aire acondicionado, etc. Lo fundamental es que permitan el enroscado con la mano, por ello suelen tener estrías o formas para facilitar esta cuestión. Lo ideal sería encontrar tornillos con pomos ya hechos, largos, con el tamaño que se precise, pero yo no encontré ninguno, aunque seguro que existen aunque deduzco que no serán baratos. Podrían similares a éstos.

• 4 Roscas con púas. Permiten clavarse en un agujero de la madera y añadir una rosca para los tornillos. Yo usé unas similares a éstas. Con ellas creamos una rosca en la madera para cada tornillo y nos ahorramos las palometas inferiores (y las superiores si optamos por los tornillos sin cabeza y pomos).

En realidad, la idea es disponer de tornillos que puedan roscarse con la mano, sin necesitar de herramientas por lo que, incluso, un buen cáncamo, largo y con la rosca apropiada podría servir.

Para terminar, si queremos darle un acabado mejor, nada como añadir un poco de pintura del color que queramos y un buen trozo de alfombrilla de ratón informático para dejarlo de base.

Como herramientas, tan solo una taladradora para los agujeros y un destornillador. Para la taladradora se pueden usar muelas para rebajar los agujeros.

¿Cómo lo hacemos?

Bien, como decía, la idea es sencilla, básicamente se trata de meter el tornillo de 3/8 en la tabla para que sobresalga lo suficiente cómo para poder atornillar la rótula.

En mi caso me decanté por una tabla redonda, aunque podría haber sido una rectangular para los cortes de cocina. Todo dependerá del objetivo que usaremos. Personalmente, difícilmente usaré algo más grande que mi Canon EF100-400, pero de haber tenido un objetivo mayor, o más pesado, a parte de haber tenido que elegir una tabla mayor, también habría sido fundamental comprobar el equilibrio de pesos a la hora de elegir el agujero por donde pasar el tornillo pues, si el conjunto tiende a caerse hacía adelante, debería dejar entonces más espacio en la madera y retrasar la ubicación del mismo. Como decía, mi objetivo era un tele medio y, tras algunas comprobaciones, decidí que podía hacer el agujero en el mismo centro de la tabla porque, además, existía una marca del proceso de fabricación de la tabla que me indicaba exactamente eso, el centro de la misma.

Con la taladradora realizo un agujero en el centro de la tabla, sensiblemente menor que el diámetro del tornillo 3/8 con objeto de que éste pueda roscar directamente en la madera. Si la madera es muy fina apenas tendrá recorrido para quedarse bien fijado, pero si la tabla es consistente no habrá problema, incluso costará atornillarlo hasta el final.

Puesto que el tornillo 3/8 es de cabeza para madera, interesa hacer una rebaja a la entrada del agujero para que toda la cabeza del tornillo quede a ras de tabla y no sobresalga. Esto es especialmente importante si hemos elegido una tabla plana por ambos lados y no tenemos intención de ponerle "patas" ya que el tornillo tocará el suelo y no dejará una superficie de apoyo plana para la tabla.

Realizado el agujero, atornillamos el tornillo 3/8 y comprobamos que no quede suelto, que al enroscar la rótula por el otro lado éste no gira y ella toca completamente la madera por tener el tornillo la medida perfecta.

Ya tenemos lo más básico hecho, podemos ahora enroscar la rótula y comprobar que todo queda en orden, que enrosca bien, que el tornillo no se mueve y, aunque pongamos en la posición que pongamos la cámara y objetivo, el soporte no se cae.

Ahora podemos hacer los otros 4 agujeros para las patas intentando que se hagan equidistantes entre sí. No hay que ser rigurosos con ello, pero siempre queda mejor terminado si tratamos que cada uno esté en su sitio. Yo dibujé una cruz cuyo centro era el agujero de la rótula y en cada esquina hice los 4 taladros.

El tamaño de estos taladros dependerá de los tornillos que vayamos a meter. En este caso recomiendo, si no hemos encontrado unos tornillos con pomos ya terminados, hacer unos agujeros para que entren los 4 tornillos sin necesidad de enroscarse. En caso de haberlos encontrado, mejor, se puede hacer como en el caso del tornillo central, un agujero pero, en este caso, sin ajustar tanto, que podamos enroscar los tornillos apomados pero sin grandes dificultades.

Dado que estamos siguiendo la opción más económica, con los 4 agujeros hechos ya tenemos la plataforma terminada, solo tenemos que meter los tornillos, las arandelas, las palometas y las roscas terminadoras.

Sin embargo, este sistema, siendo el más barato, me pareció poco práctico, es preciso ir atornillando cada una de las palometas. De haber tenido un soldador quizás podría haber soldado las superiores a los tornillos ya que éstas se usarían para enroscar o desenroscar los tornillos, pero no lo tenía. Por supuesto, claro está que, si no nos importa ir con una llave inglesa, destornillador o cualquier sistema para apretar o soltar los tornillos, también habríamos terminado el trabajo aquí, pues cualquier tornillo nos habría servido.

Pasé entonces del sistema tornillos y palometas y fui a una ferretería a comprar los tornillos prisioneros y, acto seguido, entre en una empresa de fontanería para comprar los pomos, acordes al tamaño de los tornillos (aunque es mejor hacerlo al revés, comprar antes los pomos y, en función al diámetro de rosca, comprar los tornillos).

No tenía muy claro que los pomos no se desenroscaran al apretarlos y, aunque les puse un poco de pegamento para dejarlos fijados al tornillo del todo, preferí usar las Roscas con uñas para madera puesto que, entre otras cosas, ya tenía los agujeros hechos y los hice a la medida de los tornillos no pudiendo roscar por sí solos.

Para meter las roscas simplemente agrandé un poco la entrada de los agujeros puesto que precisan un poco más de diámetro y, añadiendo un poco de pegamento para evitar que se soltaran, las clavé cada una en su agujero.

Visto que el invento funcionaba bien, que podía manejar cada pata de forma independiente bajando o subiendo en altura, ya sólo me quedó terminarlo con un poco de pintura, marrón en este caso.

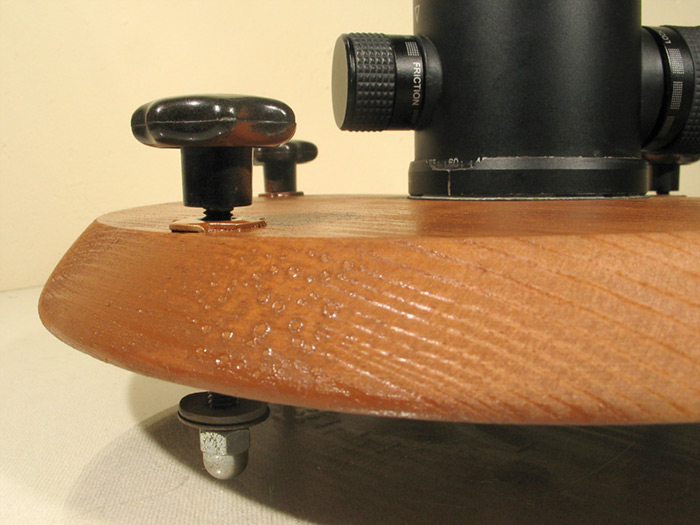

Para rematar, cogí un trozo de alfombrilla de ratón que no uso, la recorté circularmente teniendo de guía la base de la rótula y, tras hacerle un agujero en medio, la puse en la base para evitar que la rótula rozara directamente sobre la madera y protegerla un poco de tanto enroscar y desenroscar. Finalmente, el soporte, ya pintado, quedó así;

Y trabajo terminado!. En canonistas podéis ver otro sistema muy interesante. Desde mi punto de vista algo más aparatoso y más caro ya que el usuario decidió comprar el plato para la rótula aunque, igualmente, creo que se podría atornillar el tornillo de 3/8 directamente sobre la madera. Las patas tienen terminaciones de goma pero él las tenía en su empresa. En ferreterías las he visto pero tienen un precio desproporcionado para lo que pretendemos. Otra cuestión interesante de la opción de canonistas es que, al usar una tabla central sobre otras, sería posible darle la vuelta a todo el conjunto y así tener dos alturas de trabajo (aunque en realidad tan solo ganamos el ancho de una de las tablas).

Recomendaciones:

Es fundamental trabajar con cuidado la madera, especialmente a la hora de clavar las roscas de uñas porque, en mi caso, a la tabla le salieron algunas rajas que, por precaución, tuve que dar algunos puntos de costura con grapas y, de esta forma, tratar de evitar que la cosa fuera a más.